Zu Besuch bei Beast Components – Überblick

Zu Besuch bei Beast Components in Dresden: Carbon made in Germany

Das Cockpit und die Sattelstütze stellen zwei wichtige Kontaktpunkte zwischen Bike und Fahrer dar. Sie beeinflussen mit die Sitzposition, können Vibrationen dämpfen und den Komfort während der Fahrt verbessern oder auch verschlechtern. Es lohnt sich also, gründlich darüber nachzudenken, mit welchem Lenker, welchem Vorbau und welcher Sattelstütze man sein neues Rad ausstattet. Für Martins Fahrrad fürs Leben fiel die Entscheidung auf Beast Components und wie es sich gehört, haben wir uns vor Ort einen eigenen Eindruck von der Dresdener Manufaktur gemacht.

Mein Fahrrad fürs Leben soll möglichst regional, möglichst langlebig und so nachhaltig wie möglich entstehen. Bei all dem sind aber natürlich auch die Funktion sowie meine persönlichen Vorlieben entscheidend – schließlich wird dieses Fahrrad kein Showobjekt, sondern es soll mich Jahre und Jahrzehnte begleiten. Insofern habe ich lange überlegt, wie mein zukünftiges Cockpit aussehen soll.

Über die Jahre habe ich schon verschiedenste Lenker ausprobiert mit unterschiedlichem Rohrdurchmesser, mit viel oder wenig Flare, aus Aluminium oder Carbon, breit oder schmal. Manche Maße oder Eigenschaften habe ich als positiv empfunden, manche fand ich nicht so gut. Mir wurde aber relativ schnell klar, dass gewisse Eigenschaften eines Lenkers sich stark auf mein Wohlbefinden auf langen Fahrten auswirken.

Viele Specs meines neuen Wunschlenkers waren also bekannt: Er sollte 440 mm breit sein, möglichst einen leichten Backdrop besitzen und wenn es geht einen tropfenförmigen Oberlenker im Aerostyle, dessen Querschnitt aber nicht zu groß/breit sein sollte. Außerdem wäre mir ein Carbonlenker ganz recht. Auch, wenn das Material nicht den besten Ruf in Sachen Nachhaltigkeit hat: Ein gut gemachter Carbonlenker hat nach meinen Erfahrungen großes Potenzial in Sachen Komfort und kann dafür sorgen, dass meine Hände und mein Nacken länger schmerzfrei bleiben.

Warum ein Lenker von Beast Components?

Lange habe ich also recherchiert und wurde schließlich auf den neuen Gravellenker sowie den passenden Vorbau und eine Sattelstütze von Beast Components aufmerksam. Der Lenker scheint in technischer Hinsicht alle Eigenschaften zu vereinen, die mir wichtig sind und die Sattelstütze gibt es in einer nach hinten gekröpften Version, wie es mir beim Bikefitting empfohlen wurde.

Vor allem aber passt die Firmenphilosophie der Dresdener Manufaktur perfekt in mein Konzept: Beast Produkte sind made in Germany und zwar von Anfang bis Ende. Qualität hat einen großen Stellenwert und man ist so überzeugt von der Langlebigkeit der Produkte, dass man satte fünf Jahre Garantie darauf gibt. Ein paar Mails und Anrufe später ist klar: Ich darf sogar vorbeikommen und mir selber einen Eindruck von den heiligen Hallen von Beast machen. Und so rolle ich heute auf den Hof eines charmanten Industriegebiets ganz im Norden der Stadt und bin gespannt, was mich im inneren der unscheinbaren Halle erwartet.

Wer und was steckt hinter Beast Components?

Ich treffe Mirko Filler, den Gründer von Beast Components, der mich zusammen mit Mitarbeiterin Anne in seiner kleinen, aber feinen Firma willkommen heißt. Wobei – ganz ehrlich: So klein wirkt die Manufaktur von innen gar nicht. Die Halle ist ganz schön beeindruckend und zusammen mit dem großen, modernen Besprechungsraum und dem Bürotrakt kommt hier doch einiges zusammen. Das liegt daran, dass hier nicht nur Beast Components entstehen – womit wir schon mitten in der Firmengeschichte stecken.

Insgesamt rund 30 Mitarbeiter:innen verdienen hier ihre Brötchen. Gut die Hälfte davon allerdings nicht mit Fahrradparts, sondern mit Rollstuhlkomponenten. „CarboLife“ ist insbesondere für seine speziellen, ergonomischen „Greifreifen“ (das sind die Ringe an den Rädern von Rollstühlen, die man mit den Händen greift, um vorwärts zu rollen oder um zu bremsen) bekannt und eines der drei Unternehmen des Firmenverbunds, zu dem auch Beast Components gehören.

Dritter im Bunde ist Hightech-Leichtbau-Spezialist Realize Engineering und alle drei Firmen gehen zurück auf das gemeinsame Studium der Firmengründer am Leichtbaulehrstuhl der Uni Dresden. Die gemeinsame Studienzeit legte den Grundstock für drei Unternehmen mit gemeinsamen Werten, gemeinsamer Leidenschaft und gemeinsamer Mission: Hier in Dresden, in diesem unscheinbaren Industriegebiet, entsteht mehr, als nur schicke High-Tech-Produkte.

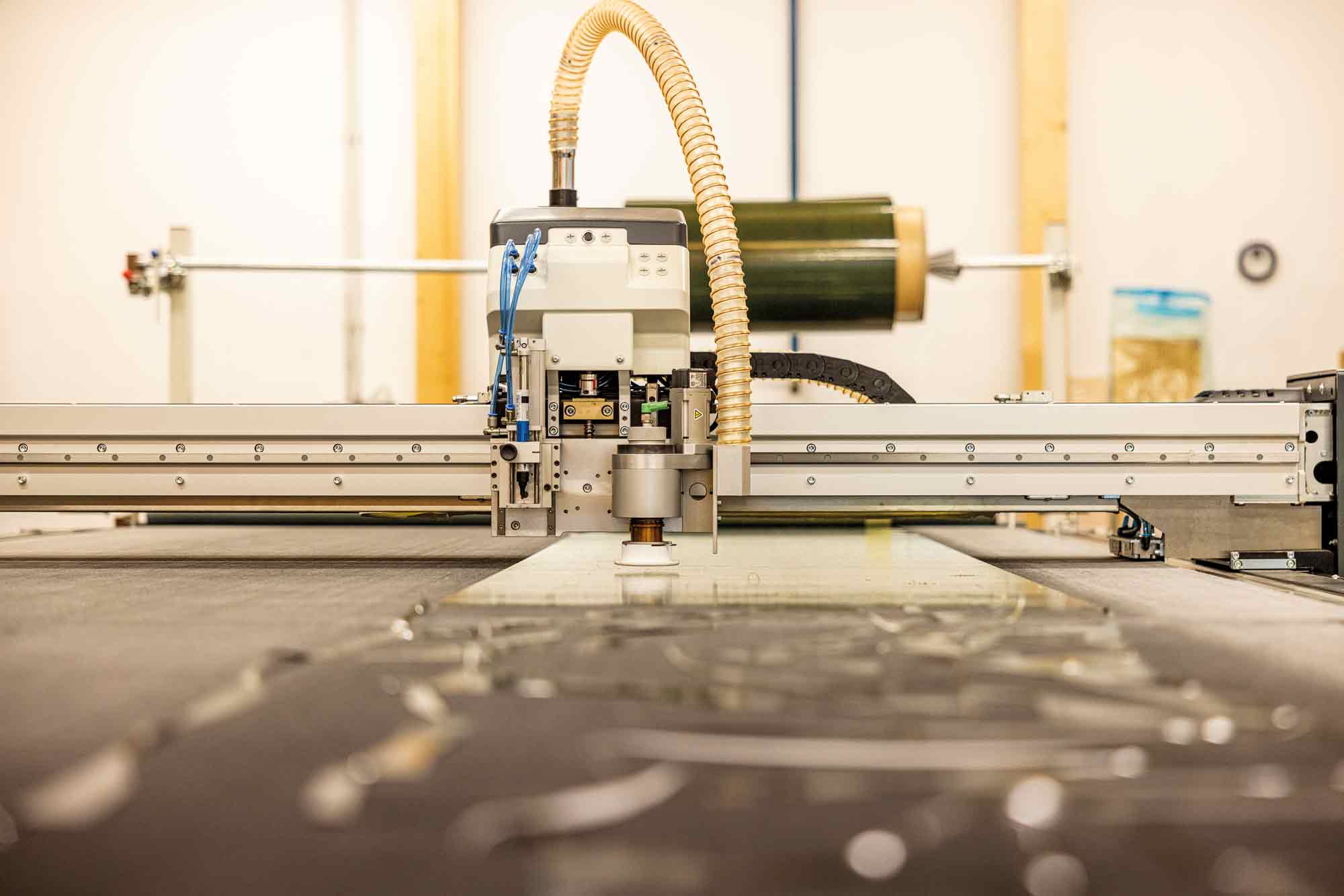

Was genau das bedeutet, das erfahre ich während einer Firmenbesichtigung, zu der mich Mirko eingeladen hat. Er wird mich der Reihe nach durch die Firma führen und mir die einzelnen Schritte in der Herstellung von Carbonteilen zeigen. Womit schon ein wichtiger Punkt angesprochen ist: Alles wird hier vor Ort produziert. Von Anfang an spüre ich, wie wichtig Mirko das ist und wie stolz er auch darauf ist, dass seine Firma eine echte Manufaktur ist. In dieser Halle findet richtiges Handwerk statt und das beginnt beim Zuschnitt der Carbonschichten, die später aufwändig in unzähligen Schichten zu einem Bauteil verschmolzen werden.

Schritt für Schritt: So entstehen Carbon Teile von Least Components

„Prepgregs“-Carbonmatten zuschneiden

Alle Teile von Beast Components bestehen aus sogenannten „Prepregs“: Das sind vorimprägnierte Carbon-„Matten“, die in Italien hergestellt werden. Sie erinnern mich an Stoffbahnen, die von einer Art Plotter in unterschiedliche Formen zugeschnitten werden. Jedes einzelne Teil bekommt eine Nummer, die genau vorgibt, an welcher Stelle es später in die Form des Bauteils platziert werden muss. „Du kannst dir das ein bisschen wie Malen nach Zahlen vorstellen“, versucht Mirko die Sache etwas zu veranschaulichen. Am Ende entsteht für jedes Teil von Beast ein kleiner Stapel dieser Zuschnitte, die zur nächsten Abteilung weitergereicht werden.

Es ist eingewaltiger Unterschied, ob ich ein Produkt in Asien bauen lasse oder es hier in Deutschland produziere. Klar sind unsere Produkte preisintensiv. Aber dafür, wie wir sie herstellen, sind sie eigentlich noch sehr günstig

Mirko Filler

Carbonteile laminieren

Einen Raum weiter warten mehrere Mitarbeiter:innen schon auf Nachschub. Hier werden die Carbonteile laminiert und dafür müssen sie in die Werkzeugformen ausgelegt werden. „Je nach Bauteil sind das mehr als 80 verschiedene Lagen, für einen Lenker dauert der Vorgang mehr als vier Stunden“, erklärt mir Mirko. Lage für Lage werden die einzelnen Schichten in die Form gebracht – eine echt filigrane Arbeit, die sorgfältig ausgeführt werden muss, damit am Ende optisch wie technisch ein einwandfreies Produkt entsteht. Ich bin echt beeindruckt, wie viel Arbeit allein bis hierher in einem einzelnen Lenker steckt.

Mirko führt einen weiteren Aspekt dazu aus: „Hier in Deutschland kannst du die Lohnkosten für diesen Job mit rund 30 Euro pro Stunde beziffern. In Vietnam oder Bangladesh ist es vielleicht ein Dollar. Jetzt rechne das mal hoch! Es ist eingewaltiger Unterschied, ob ich ein Produkt in Asien bauen lasse oder es hier in Deutschland produziere. Klar sind unsere Produkte preisintensiv. Aber dafür, wie wir sie herstellen, sind sie eigentlich noch sehr günstig“.

Mirko produziert dennoch in Deutschland und seine Gründe sind von einer ordentlichen Portion Idealismus getrieben: „Wenn wir in Asien produzieren würden, könnten wir Beast mit drei Leuten schmeißen. Wir bräuchten einen Ingenieur, einen Vertriebler und einen im Marketing“. Stattdessen sind es rund 15 Mitarbeiter und das ist – neben dem Qualitätsaspekt und der vollen Kontrolle über jeden einzelnen Arbeitsschritt – ein ganz entscheidender Punkt. Auf diese Weise entstehen hier in Dresden gute, fair bezahlte Arbeitsplätze.

Mirko kennt alle Mitarbeiter:innen beim Namen, es ist wie eine große Beast-Familie. Und für die will Mirko nur das Beste: „Ich hätte doch selber keinen Bock, ständig nach Asien zu fliegen, weg von der Familie, um dort zu kontrollieren, ob auch alles läuft. Genau so wenig möchte ich das einem meiner Mitarbeiter zumuten“.

Carbonteile im Autoklav „backen“

Nachdem alle Lagen fein säuberlich in ihre Form geschichtet wurden, geht es weiter: Die Formen werden nun geschlossen und luftdicht versiegelt, bevor sie in den sogenannten „Autoklav“ wandern. Das ist ein ziemlich großer Behälter, in dem ein Vakuum hergestellt und der auf 110 bis 150 Grad aufgeheizt werden kann. Denn das sind die beiden Zutaten zum „Backen“ der Carbonteile: Unterdruck und Hitze. Durch dieses Verfahren werden Lufteinschlüsse verhindert und es kommen hochwertige, optisch einwandfreie Carbonteile heraus.

In den Autoklav passen jeweils zehn Teile, die darin rund drei Stunden verweilen müssen. Auch hier gilt also: Gut Ding braucht Weile! Nach dieser Zeit werden die Teile aus dem Autoklav gezogen und von ihrer Form befreit. Heraus kommen edel wirkende Carbonteile, die schon fast fertig aussehen. Am Ende muss im Grunde nur noch ein Grat abgeschliffen werden, der an der Kante zwischen den beiden Formteilen entsteht, ansonsten werden die Teile bei Beast nicht weiter nachgearbeitet. „Das können wir nur so machen, weil sie bereits aus der Form heraus so präzise sind. Wenn andere Hersteller auf ihre Teile noch eine Lackschicht packen, dann hat das einen Grund“, erzählt mir Mirko nicht ohne Stolz.

Feinschliff und Qualitätskontrolle mit dem Endoskop

Jedes Teil wird dann noch genauestens überprüft. Gebogene Lenker, in die man natürlich nicht mit bloßem Auge hineinsehen kann, werden innen mit einem Endoskop gecheckt. Am eigenen Prüfstand werden zudem alle Komponenten ausgiebig getestet, bevor sie auf den Markt kommen. Die fast fertigen Teile wandern nun in die Abteilung „Feinschliff“: Hier wird besagter Grat plan geschliffen, anschließend werden gegebenenfalls noch Logos aufgedruckt.

Dann sind die Teile schon fertig fürs Verpacken. Und selbst das wird hier zelebriert. Ich habe noch nie derart hochwertige Verpackungen für Fahrrad-teile gesehen. Aber alles andere wäre auch unpassend: Schließlich schützen sie super leichte, super edle Hightech-Fahrradteile. Mit Liebe und Leidenschaft gemacht, made in Dresden, Germany. Das klingt alles so gar nicht nach einem richtigen Beast, vielmehr nach einem klugen, weitsichtigen Kerlchen, oder?

Mirko klärt mich zum Schluss noch über den Firmennamen von Beast Components auf: „Der hat eigentlich gar nichts mit einem Biest zu tun. Wir brauchten damals ganz schnell einen Markennamen und haben dann Hals über Kopf die beiden Worte Black (für das Carbon) und East (für unseren Standort im Osten) miteinander gekreuzt. Und da kommt eben Beast bei heraus.“ Auf jeden Fall ist es ein schönes Biest geworden!

Hallo Mirko,

danke für den sehr netten und kompetenten Vortrag bei Fahrrad Rieth in Stromberg. Wenn ich Mal einen neuen Carbon Lenker brauche, dann wird es einer von euch! Auf eurer Homepage habe ich paar Rechtschreibfehler gefunden: “Schritt für Schritt: So entstehen Carbon Teile von Least Components.” Den Satz gibt es 2 Mal. (Seid ihr mit eurem Namen doch nicht so zufrieden? 😉)

Freundliche Grüße aus Braunweiler

Elmar Wilde

Antworten